Produktionslinien für Spaltbandcoils

Die Linie arbeitet mit großen Coils und wird zur Herstellung von Spaltbandcoils (üblicherweise ca. 1-3 t) eingesetzt, die insbesondere im Bausektor verwendet werden

Die Produktionslinie ist auch in der Lage, kleine Spulen mit einer Länge von ca. 30 - 150 m aus Zink, Kupfer, Aluminium oder vorlackiertem Stahl herzustellen, die hauptsächlich zur Herstellung von Dachkomponenten im Wohnbau verwendet werden.

Diese kleinen Spulen werden anschließend gestapelt und in Gruppen zu 5-6 Einheiten auf Europaletten verpackt.

Wir haben vollautomatische Anlagen für die Herstellung und die Verpackung von Spaltbandcoils entwickelt, die in der Lage sind, diese Spulen mit einem hohen Arbeitsrhythmus (ca. 1 Spule alle 2 Minuten) herzustellen und dabei die automatische Umreifung, die Verpackung und Positionierung auf den Paletten, inklusive Wiegen und Etikettierung vorzunehmen.

Precision Re-rolling of Strip Steel Products

Precision re-rolling of strip steel products is becoming important across a host of industries.

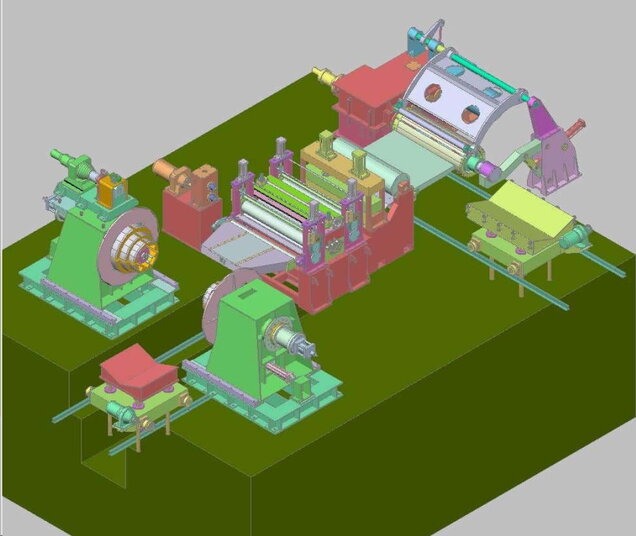

Coiling Lines

When working the coil surface, the strip must usually be wound with steady tension between Uncoiler and Recoiler: Companies who clean, brush, grind or coat coil materials are the users of the pressmach Coiling Lines.

The design of the Uncoilers and Recoilers that are utilized is specially adapted to cope with high forces and deliver absolute precision.

Dependent the application, the Coiling Lines are expanded with Straighteners and Coil End Joining stations (Welders) as well as Trim Shears.

Umwickelanlagen im Detail

Pressmach versteht sich beim Umwickeln als Technologiepartner – und liefert Präzision

Umwickelanlagen sorgen für eine präzise, saubere Wicklung in allen Phasen – mit hohen Bandspannungen und speziellen Überwachungs- und Umlenksystemen.

Selbst bei kleinen Querschnitten setzen wir hohe Antriebskräfte ein. Hierfür verwenden wir hochfeste Dorne und verwindungssteife Maschinenständer und passen das Design der Umwickelanlagen den hohen Antriebskräften an. Für die

einfache Weiterverarbeitung oder im Vertrieb der bearbeiteten Coils zählt höchste Kantengenauigkeit; in den Umwickelanlagen sorgen dafür spezielle Bandkantensteuerungen mit motorisch angetriebenen, hochgenauen Verfahrschienen.

Meist stellt das Wieder-Einfädeln des neuen Coils eine Herausforderung dar. Hierfür hat Pressmach eigens für die Umwickelanlagen ein Bandverbindungs-System entwickelt, mit dem schnell und effizient Ende und Anfang der Coils schweiß-verbunden werden können. Und: Pressmach sorgt für eine planerisch und technisch anspruchsvolle Kundenbetreuung – jederzeit.

Leistungsdaten:

- bis 45 t Coilgewicht und ca. 18 mm Materialstärke

- max. Querschnitt ca. 2200 x 10 mm

- max. Umwickelgeschwindigkeit ca. 100 m/min

Bevorzugter Einsatzzweck:

- Zuführen von Band in Pressen oder Stanzanlagen und anschließendes Wiederaufwickeln des bearbeiteten Gutmaterials

- Zuführen von Band in unterschiedlichste Beschichtungs-/ Behandlungsanlagen und anschließendes Wiederaufwickeln des bearbeiteten Materials

- Umwickeln größerer Coils zu kleineren Coils, z. B. in Stahl-Servicecentern

Klassische Konfiguration:

- Abwickelhaspel für die Mastercoils, im Abzugsbetrieb oder als Regelhaspel mit gesteuerter Schlaufe

- Richtmaschine zum Richten des zu bearbeitenden Materials

- Walzenvorschub mit Positioniersteuerung oder geregelter Zugwalzentreiber zum Vorbringen des Materials in die Folgemaschine

- Bandbremse vor der Aufwickelhaspel, zur Sicherstellung der nötigen Zugkraft beim Aufwickeln

- Aufwickelhaspel zum Aufwickeln des bearbeiteten Materials, mit Regelantrieb und Steuerung der Schlaufe vor der Bandbremse

- Schutzzauneinrichtung mit elektrischer Sicherheitsschaltung

Erweiterungsmöglichkeiten:

- Trennschere zum Ablängen unterschiedlicher Coilgrößen

- Lade- und Entladestühle für Ab- und Aufwickelhaspeln

- diverse hydraulische und motorische Zusatzkomponenten und -ausstattungen für erhöhte Kapazität und Automatisierungsgrade